PRODUCT CLASSIFICATION

更新時間:2025-10-09

更新時間:2025-10-09  瀏覽次數:15

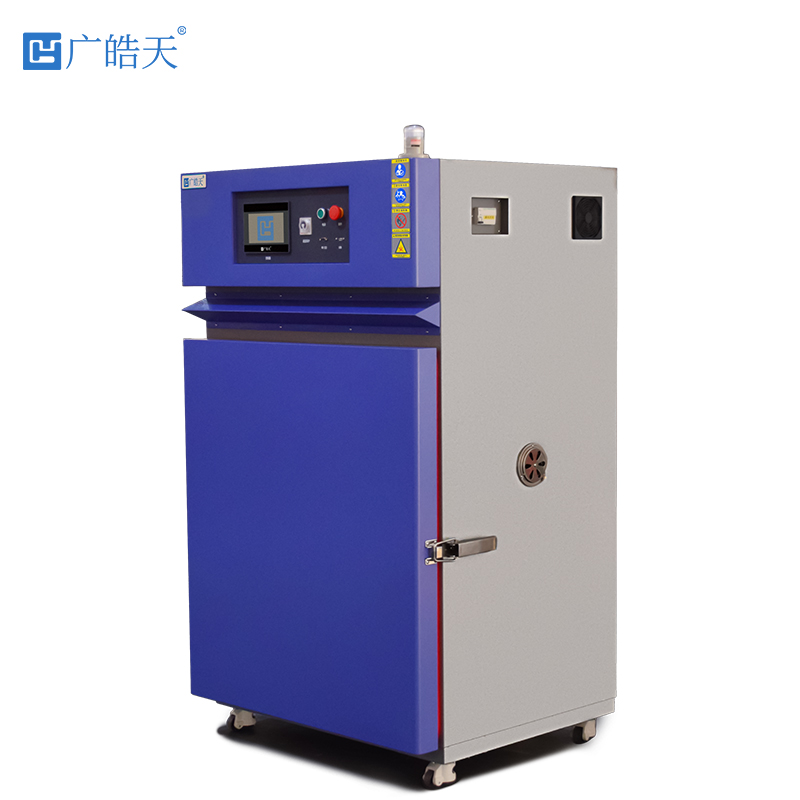

瀏覽次數:15在電子制造、材料研發、食品醫藥等領域,高溫烤箱干燥箱作為實現 “恒溫干燥、脫水固化" 的關鍵設備,需滿足從幾十攝氏度到 300℃的寬域溫控需求,同時保障干燥均勻性與操作安全性。其通過精準的加熱控制與氣流循環設計,可高效去除物料中的水分或揮發性成分,廣泛應用于 PCB 板烘干、塑料顆粒除濕、實驗室樣品預處理等場景。本文從設備技術原理、性能參數、應用方案及維護要點出發,解析其技術特性與實踐價值。

為避免腔體內溫度不均,設備內置多翼式離心風機與優化風道:風機將加熱后的空氣從腔體頂部壓入,經兩側風道均勻輸送至工作室,再從底部回流至加熱區,形成閉環氣流循環,使腔體內溫度均勻度≤±3℃(空載狀態)。針對大件或不規則物料,部分機型可加裝可調式擋風板,引導氣流流向物料密集區域,進一步提升干燥均勻性 —— 例如烘干大型塑料模具時,通過調整擋風板使模具表面溫差控制在 5℃以內。

溫度范圍:常規機型為室溫~300℃,特殊需求可定制至 500℃(如金屬熱處理),需根據物料干燥溫度選擇 —— 例如食品烘干多在 60~80℃,電子元件固化多在 100~150℃。

工作室尺寸:從小型臺式(30L,適合實驗室小樣品)到大型立式(1000L,適合工業批量生產),需結合單次干燥量選擇,例如手機電池極片干燥常用 150L 機型,可單次容納 500 片極片。

升溫速率:常規機型 5℃/min,快速升溫機型可達 10℃/min(如緊急生產補料場景),但需注意快速升溫可能導致物料開裂(如陶瓷坯體干燥需低速率升溫)。

安全防護:超溫報警(溫度超設定值 10℃時自動斷電)、漏電保護、開門斷電功能;工業機型還需配備防爆門(如干燥易燃易爆物料)、排氣口(排出揮發性氣體),符合 GB 4706.1-2005《家用和類似用途電器的安全 第 1 部分:通用要求》。

需求:去除 PCB 板焊接后的助焊劑殘留、電子元件封裝前的水分,避免后期短路或封裝失效。

設備設置:溫度 120~150℃,恒溫時間 1~2h,采用電熱管加熱 + 強制對流,工作室材質選 304 不銹鋼(耐腐蝕,便于清潔助焊劑殘留)。

效果要求:干燥后 PCB 板絕緣電阻≥100MΩ,元件含水率≤0.1%。某電子廠測試顯示,采用 130℃恒溫 1.5h 方案,助焊劑殘留去除率達 98%,遠超人工擦拭的 75% 效率。

需求:塑料顆粒成型前除濕(避免制品氣泡)、樹脂樣品固化(測試力學性能)。

設備設置:塑料除濕選 80~100℃、2~3h(如 PA66 顆粒除濕),樹脂固化選 180~200℃、4~6h(如環氧樹脂固化),紅外加熱模式(溫度均勻,避免材料局部降解)。

效果要求:塑料顆粒含水率≤0.05%,樹脂固化后拉伸強度偏差≤5%。某材料實驗室數據顯示,紅外加熱模式下樹脂樣品固化均勻度達 95%,比傳統烤箱提升 15%。

需求:食品水分含量檢測前的樣品干燥(如谷物水分測試)、中藥材低溫烘干(保留有效成分)。

設備設置:食品樣品選 60~80℃、4~6h(如小麥樣品干燥),中藥材選 40~50℃、8~10h(如枸杞烘干),帶新風換氣功能(排出濕氣,避免霉變)。

效果要求:食品樣品干燥后水分含量誤差≤o.2%(符合 GB 5009.3-2016),中藥材有效成分保留率≥90%。某藥企測試表明,45℃低溫烘干的枸杞,多糖含量比 60℃烘干高 12%。